- 企業類型:制造商

- 新舊程度:全新

- 原產地:蘇州

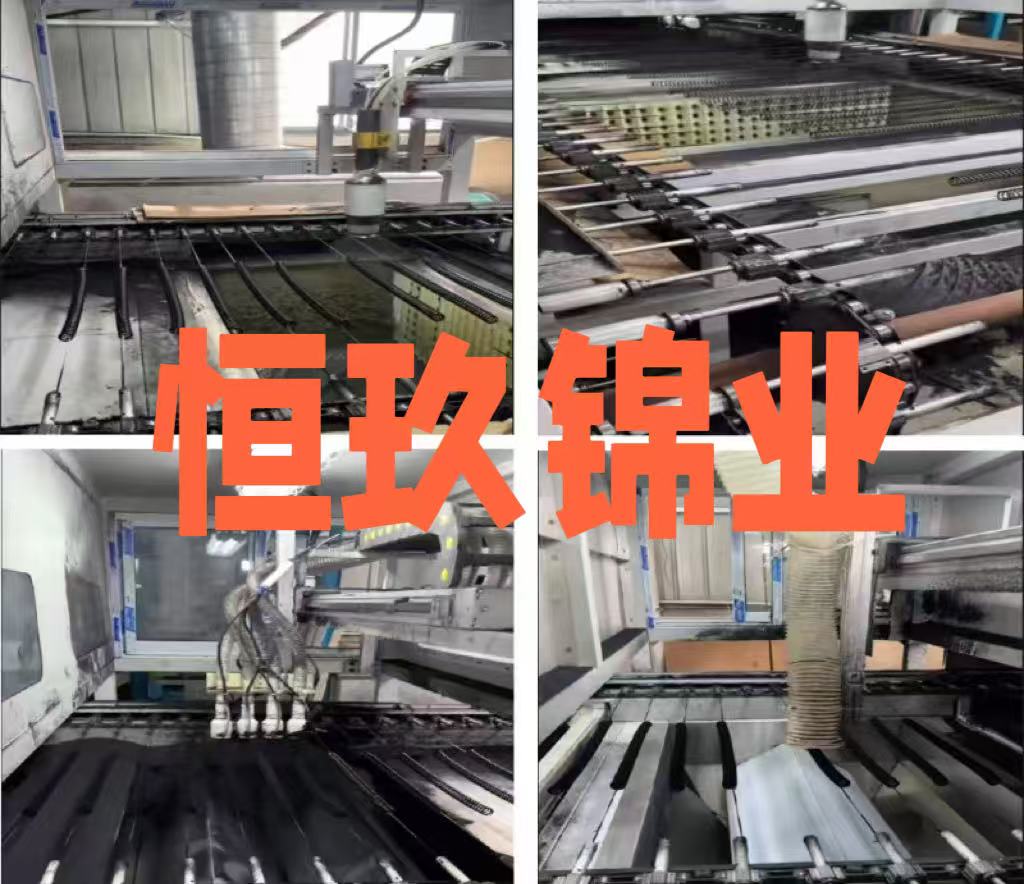

蘇州恒玖錦業生產汽車內飾件植絨生產線是一套高度自動化、集成化的生產系統,以下從設備組成、生產流程、生產線特點等方面進行描述:

設備組成

預處理設備

上料裝置:多采用自動化機械手臂或傳送帶,可抓取并輸送不同形狀和尺寸的汽車內飾件,如門板、頂棚、儀表盤等,實現高效上料。

清洗設備:常見的有超聲波清洗和噴淋清洗設備。超聲波清洗利用高頻振動產生的空化效應清潔細微縫隙;噴淋清洗通過高壓噴頭噴射清洗劑去除表面污漬,隨后使用高壓風機吹干內飾件表面水分。

打磨裝置:部分內飾件需用砂紙輥或噴砂設備進行打磨,以增加表面粗糙度,提高絨毛附著力,可根據材質和表面要求調整打磨力度和時間。

植絨設備

靜電植絨機:由絨毛輸送系統、靜電發生器和植絨工作臺組成。絨毛輸送系統將絨毛均勻輸送,靜電發生器產生高壓靜電場使絨毛帶電,在內飾件涂覆粘合劑后,帶電絨毛在電場作用下垂直吸附到表面,形成均勻絨毛層,通過調節相關參數可控制絨毛密度和厚度。

粘合劑涂覆設備:有輥涂、噴涂和刮涂等方式。輥涂適用于大面積平整表面;噴涂靈活性好,可適應復雜形狀;刮涂則用于對粘合劑厚度要求較高的情況。

固化設備:常見的有熱風循環固化和紅外固化設備。熱風循環固化通過熱風循環系統使粘合劑緩慢干燥;紅外固化利用紅外線熱效應快速加熱,實現粘合劑快速固化,可根據粘合劑特性和內飾件材質設定合適的固化溫度和時間。

絨毛修剪設備:采用旋轉刀片或激光切割等方式,控制修剪高度,去除過長的絨毛,使表面絨毛長度一致,修剪后的絨毛碎屑通過吸塵系統收集處理。

下料裝置:固化和修剪后的內飾件通過自動化下料裝置從生產線上取下,放置在成品周轉架上。

輔助設備

控制系統:配備先進的自動化控制系統,實現對各個設備的集中監控和管理。

除塵系統:采用多級過濾裝置,將植絨過程中產生的大量絨毛碎屑過濾收集,確保排放空氣符合環保標準,同時防止絨毛堆積影響設備運行。

質量檢測設備:使用光學檢測儀檢測絨毛密度、均勻度和表面瑕疵;通過拉力測試設備檢測絨毛與內飾件的結合強度;利用色差儀檢測植絨顏色一致性。

生產流程

上料:將待植絨的汽車內飾件擺放在上料區,上料裝置自動抓取并放置到輸送帶上,輸送至清洗設備。

清洗干燥:內飾件隨輸送帶進入清洗設備,依次經過清洗、漂洗和吹干工序,去除表面雜質和水分。

打磨處理:清洗后的內飾件進入打磨裝置,根據工藝要求進行表面打磨,增加表面粗糙度。

涂覆粘合劑:預處理后的內飾件輸送至粘合劑涂覆設備,均勻涂覆粘合劑。

靜電植絨:涂覆粘合劑的內飾件進入靜電植絨機,在靜電場作用下,絨毛垂直吸附到內飾件表面,完成植絨過程。

固化處理:植絨后的內飾件進入固化設備,按照設定的溫度和時間進行固化處理。

絨毛修剪:固化后的內飾件通過絨毛修剪設備進行修剪,去除多余絨毛。

質量檢驗:對成品內飾件進行全面質量檢測,包括外觀檢查、絨毛密度檢測、結合強度測試等,合格產品進入包裝工序,不合格產品進行返修或報廢處理。

包裝入庫:合格的內飾件按照客戶要求進行包裝,貼上標簽,然后入庫儲存,等待發貨。

詢價

詢價